स्टेनलेस स्टील धातू उत्पादने त्यांच्या गंज प्रतिरोधक, सौंदर्यात्मक आणि स्वच्छताविषयक गुणधर्मांमुळे आधुनिक उद्योग आणि घरगुती जीवनात मोठ्या प्रमाणात वापरली जातात. स्वयंपाकघरातील भांड्यांपासून ते औद्योगिक भागांपर्यंत, स्टेनलेस स्टील धातू प्रक्रिया तंत्रज्ञानाचा विकास केवळ भौतिक विज्ञानाच्या प्रगतीला चालना देत नाही तर डिझाइनर्स आणि अभियंत्यांना नावीन्यपूर्णतेसाठी विस्तृत वाव देखील प्रदान करतो. स्टेनलेस स्टील धातू उत्पादनांच्या प्रक्रियेतील ज्ञानाचे काही प्रमुख मुद्दे खालीलप्रमाणे आहेत.

प्रथम, साहित्याचे गुणधर्म

स्टेनलेस स्टील हे लोखंडावर आधारित मिश्रधातू आहे ज्यामध्ये किमान १०.५% क्रोमियम असते. क्रोमियम पृष्ठभागावर दाट ऑक्साईडचा थर तयार करते, ज्यामुळे स्टेनलेस स्टीलला उत्कृष्ट गंज प्रतिरोधकता मिळते. स्टेनलेस स्टीलमध्ये निकेल, मोलिब्डेनम, टायटॅनियम इत्यादी इतर घटक देखील असू शकतात. या घटकांच्या जोडणीमुळे सामग्रीची गंज प्रतिकारशक्ती, ताकद आणि वेल्डेबिलिटी सुधारू शकते.

दुसरे, प्रक्रिया तंत्रज्ञान

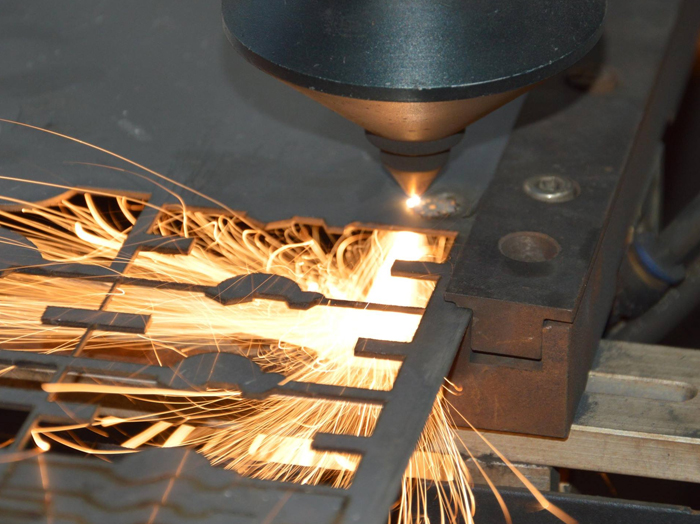

स्टेनलेस स्टीलच्या धातू प्रक्रिया प्रक्रियेमध्ये कटिंग, फॉर्मिंग, वेल्डिंग, पृष्ठभाग उपचार आणि इतर पायऱ्यांचा समावेश असतो. स्टेनलेस स्टीलच्या कडकपणा आणि उष्णता उपचार वैशिष्ट्यांमुळे, प्रक्रियेसाठी विशेष साधने आणि प्रक्रिया पॅरामीटर्सची आवश्यकता असू शकते. उदाहरणार्थ, लेसर कटिंग आणि प्लाझ्मा कटिंग स्टेनलेस स्टील कापण्यासाठी सामान्य पद्धती आहेत, तर सीएनसी बेंडिंग मशीन जटिल फॉर्मिंग कामासाठी योग्य आहेत.

तिसरे, वेल्डिंग तंत्रज्ञान

स्टेनलेस स्टील वेल्डिंग ही भाग जोडण्याची एक सामान्य पद्धत आहे, परंतु वेल्डिंग प्रक्रियेतील ऑक्सिडेशन समस्येकडे विशेष लक्ष दिले पाहिजे. TIG (टंगस्टन इनर्ट गॅस आर्क वेल्डिंग) आणि MIG (मेटल इनर्ट गॅस शील्डेड वेल्डिंग) हे स्टेनलेस स्टील वेल्डिंगसाठी सामान्य तंत्रज्ञान आहे, ते उच्च दर्जाचे वेल्ड आणि चांगले प्रवेश प्रदान करू शकतात.

चौथे, पृष्ठभागावरील उपचार

स्टेनलेस स्टीलच्या पृष्ठभागाच्या उपचार पद्धतींमध्ये पॉलिशिंग, ड्रॉइंग, प्लेटिंग इत्यादींचा समावेश आहे. या उपचारांमुळे केवळ उत्पादनाच्या पोताचे स्वरूप सुधारत नाही तर गंज प्रतिकार देखील वाढतो. उदाहरणार्थ, मिरर पॉलिशिंगमुळे स्टेनलेस स्टीलचा पृष्ठभाग परावर्तित होऊ शकतो, तर ड्रॉइंग ट्रीटमेंटमुळे पृष्ठभाग मॅट इफेक्ट मिळतो.

पाचवे, उष्णता उपचार

स्टेनलेस स्टीलच्या भौतिक गुणधर्मांमध्ये सुधारणा करण्यासाठी उष्णता उपचार हा एक महत्त्वाचा मार्ग आहे, ज्यामध्ये सोल्युशन अॅनिलिंग, क्वेंचिंग आणि टेम्परिंग यांचा समावेश आहे. हीटिंग आणि कूलिंग प्रक्रियेवर नियंत्रण ठेवून, स्टेनलेस स्टीलची सूक्ष्म रचना बदलता येते, ज्यामुळे त्याची कडकपणा, ताकद आणि कडकपणा सुधारतो.

सहावा, डिझाइन विचार

स्टेनलेस स्टील धातू उत्पादनांची रचना करताना, सामग्रीची प्रक्रियाक्षमता आणि पर्यावरणाचा वापर विचारात घेणे आवश्यक आहे. उदाहरणार्थ, तर्कसंगत सामग्री निवड आणि डिझाइनद्वारे स्टेनलेस स्टीलच्या स्थानिक गंज समस्या (जसे की खड्डे आणि क्रेव्हिस गंज) टाळल्या पाहिजेत. याव्यतिरिक्त, स्टेनलेस स्टीलच्या थर्मल विस्ताराचे गुणांक जास्त आहे आणि डिझाइनमध्ये उत्पादनाच्या आकारावर तापमान बदलांचा परिणाम लक्षात घेतला पाहिजे.

सात, गुणवत्ता नियंत्रण

स्टेनलेस स्टील धातू उत्पादनांच्या गुणवत्ता नियंत्रणामध्ये सामग्री तपासणी, प्रक्रिया देखरेख आणि तयार उत्पादन चाचणी यांचा समावेश आहे. अंतर्गत दोष शोधण्यासाठी अल्ट्रासोनिक चाचणी, किरण चाचणी इत्यादी गैर-विध्वंसक चाचणी तंत्रांचा वापर केला जाऊ शकतो. आणि उत्पादनांच्या गंज प्रतिकार आणि यांत्रिक गुणधर्मांचे मूल्यांकन करण्यासाठी गंज प्रतिरोध चाचणी, कडकपणा चाचणी इत्यादींचा वापर केला जातो.

आठवा, पर्यावरण संरक्षण आणि शाश्वतता

स्टेनलेस स्टील ही एक अत्यंत पुनर्वापरयोग्य सामग्री आहे आणि त्याच्या उत्पादन आणि प्रक्रियेतून निघणाऱ्या कचऱ्याचा प्रभावीपणे वापर केला जाऊ शकतो. स्टेनलेस स्टील उत्पादनांची रचना आणि प्रक्रिया करताना, पर्यावरणावरील परिणाम कमी करण्यासाठी त्यांची पर्यावरणीय वैशिष्ट्ये आणि शाश्वतता विचारात घेतली पाहिजे.

स्टेनलेस स्टील धातू उत्पादनांची प्रक्रिया हे एक बहुविद्याशाखीय क्षेत्र आहे ज्यामध्ये भौतिक विज्ञान, प्रक्रिया तंत्रज्ञान, डिझाइन सौंदर्यशास्त्र आणि पर्यावरणीय संकल्पनांचा समावेश आहे. उत्पादनाची गुणवत्ता सुधारण्यासाठी, तांत्रिक नवोपक्रमाला प्रोत्साहन देण्यासाठी आणि शाश्वत विकास साध्य करण्यासाठी स्टेनलेस स्टीलचे भौतिक गुणधर्म, प्रक्रिया तंत्रज्ञान, वेल्डिंग तंत्रज्ञान, पृष्ठभाग उपचार, उष्णता उपचार प्रक्रिया, डिझाइन विचार, गुणवत्ता नियंत्रण, पर्यावरण संरक्षण आणि शाश्वतता आणि इतर प्रमुख ज्ञान मुद्दे समजून घेणे खूप महत्वाचे आहे.

पोस्ट वेळ: मे-०६-२०२४